Ensayos por ultrasonido

Los ensayos por ultrasonidos usan ondas sonoras de alta frecuencia y altamente direccionales para medir el espesor de materiales, encontrar defectos escondidos en el interior de la pieza o analizar las propiedades de los metales, de los plásticos, de los materiales compuestos, de la cerámica, de los cauchos y del vidrio. Los equipos de ultrasonidos emiten ráfagas de energía a frecuencias por encima del límite perceptible por el oído humano sobre la pieza bajo ensayo y, luego, recopilan y analizan las formas de las ondas reflejadas o transmitidas para generar los resultados de los ensayos.

• Tipos De Palpadores

Palpador de contacto. Se coloca directamente en la superficie de prueba aplicando presión y un medio de acoplamiento. Se fabrica para inspecciones de haz recto. Para proteger el transductor de la abrasión, se cubre con un material duro como el oxido de aluminio.

Palpadores de haz recto. Emite ondas longitudinales con frecuencias de 0.5 a 10 MHz Se emplea generalmente para la inspección de piezas en las que se puede colocar directamente la unidad de prueba sobre el área de interés las discontinuidades son paralelas a la superficie de contacto. También es útil en la detección de discontinuidades y en la medición de espesores.

Palpadores de incidencia angular. Genera ondas de corte, de superficie y de placa. Se construye acoplando una unidad de haz recto a una de las caras de una zapata de plástico, al cual presenta determinado ángulo de refracción. Se emplea n los equipos de pulso eco y su aplicación es casi exclusiva en la detección de discontinuidades orientadas perpendicularmente a la superficie de prueba.

Tipos de palpadores angulares. De acuerdo a su tamaño frecuencia, forma, tipo e intercambiabilidad de la zapata. Tienen marcado en la zapata el ángulo de refracción del sonido dentro del material de prueba, los ángulos comerciales para el acero son 35, 45, 60, 70, 80, 90 grados

Bloque de calibración

Los patrones de referencia pueden ser un bloque o juego de bloques con discontinuidades artificiales y/o espesores conocidos. Que son empleados para calibrar equipos de ultrasonido y para evaluar las indicaciones de las discontinuidades de la muestra inspeccionada Los bloques de calibración deben de tener las mismas propiedades físicas, químicas y de estructura que el material a inspeccionar.Por medio de los bloques de calibración se puede:

a. Verificar que el sistema compuesto por el transductor, cable coaxial y el equipo funciona correctamente.

b. Fijar la ganancia o la sensibilidad con la cual se detectará las discontinuidades equivalentes a un tamaño especificado o mayores

BLOQUE PATRON

• Acoplante

Liquido más o menos viscoso que se utiliza para permitir el paso de las ondas del transductor a la pieza bajo examinación, ya que las frecuencias que se utilizan para materiales metálicos no se transmiten en el aire.

Características Del Líquido Acoplante:

• Humectabilidad. ( capaz de mojar la superficie y el palpador )

• Viscosidad adecuada.

• Baja atenuación. ( que el sonido se transmita al 100% )

• Bajo costo.

• Removible.

• No toxico.

• No corrosivo.

• Impedancia acústica adecuada.

Tipos De Acoplantes:

• Agua

• Aceite

• Grasa

• Glicerina

• Vaselina

PRACTICA DE ULTRASONIDO

Realizamos una visita a la universidad los Libertadores, el objetivo principal de esta era realizar prácticas con el equipo de ultrasonido y analizar la defectologia en los materiales.

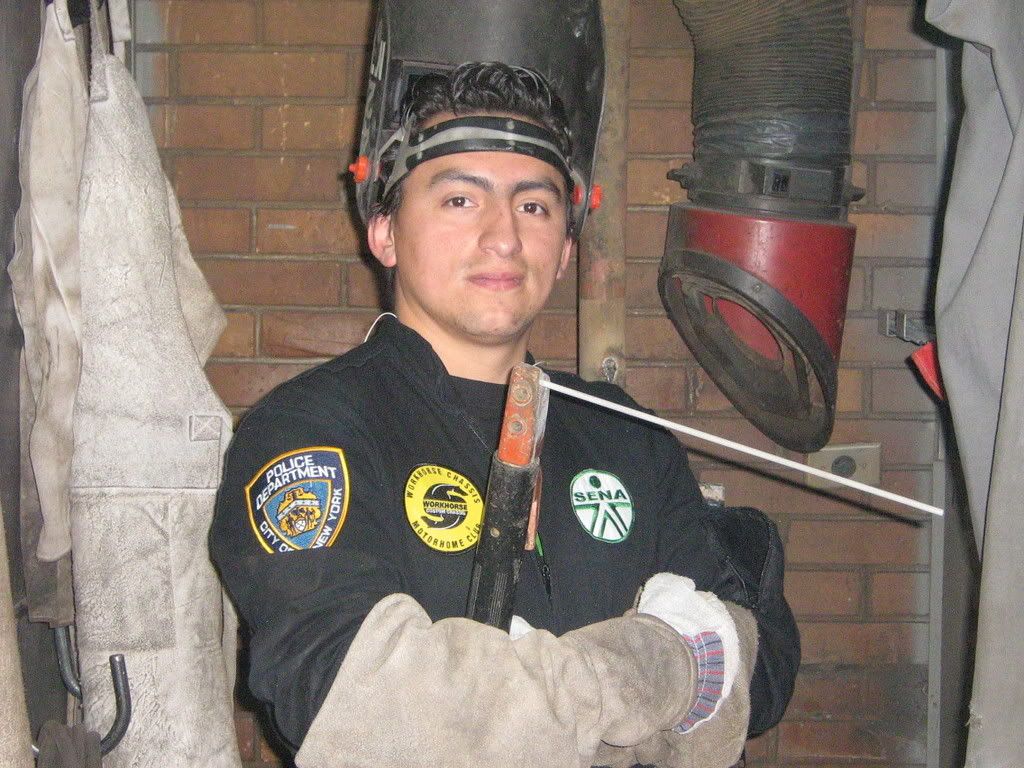

Esta práctica fue realizada por los aprendices del SENA del centro de materiales y ensayos, de inspección y ensayos 40690.

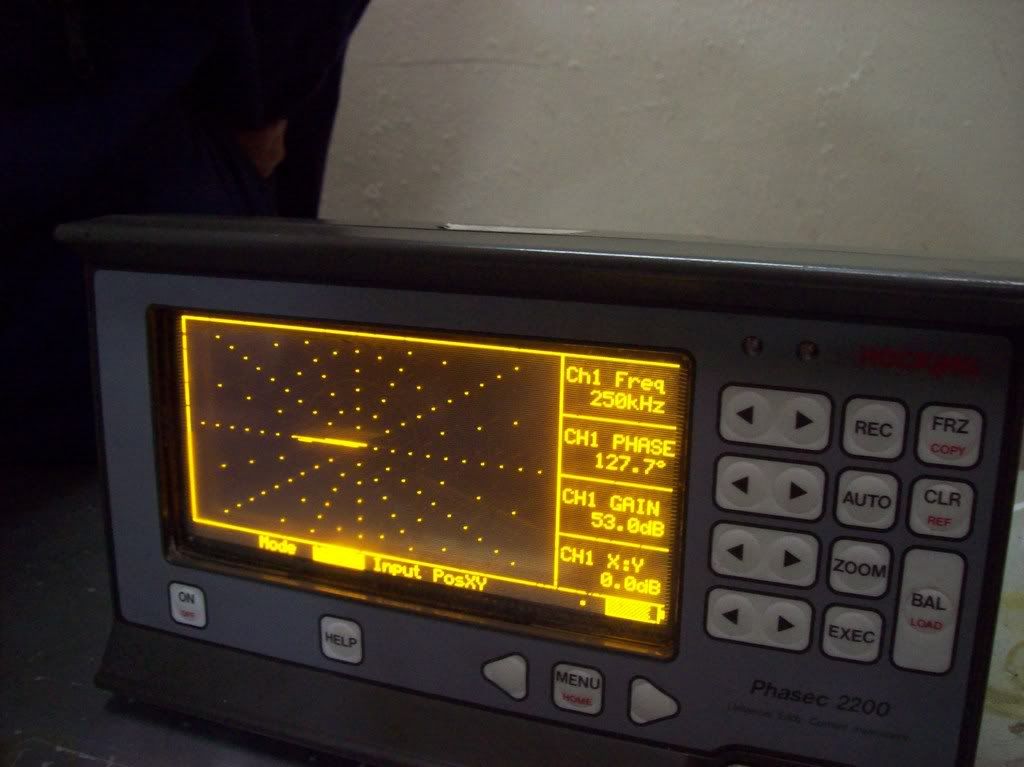

Primero conocimos el equipo de ultrasonido, luego el instructor nos enseño el método de calibración del equipo, con los siguientes pasos:

1. Certificados de calibración del equipo bajo las normas; ASTM E 317_ 94

2. Reconocimiento de los parámetros del equipo.

3. Ajuste al nivel de sensibilidad del equipo.

4. Detectar el pico de emisión y de fondo.

5. Bloque patrón ASME V2

En la siguiente sesión volvimos a calibrar el equipo para hallar la condición de sensibilidad:

1. Palpador de 70° ; acoplante ( aceite)

2. No hubo indicación se modifico el cero

3. Delay

4. Condición de ruido por la ganancia

5. Ventana al 80 %

6. El equipo quedo calibrado con los siguientes parámetros:

A: Proyección del primer tren de ondas: 101.6

B: Recorrido total de la onda: 221.6

Realización de la curva DAC:

1. Palpador de 70°

2. Ventana al 80% ( criterios de evaluación )

3. Delay para mover el tren de ondas

4. Puntos al 80%, 40%, 20%

5. DRAW= Dibujar

6. Trazar la curva con los tres puntos

INSPECCION EN JUNTAS SOLDADAS

1. Probeta- Acoplante mas viscoso

2. Espesor del material 4.14 mm

3. Paso y medio paso en soldadura

4. Paso( relleno y presentación)

5. Medio paso ( pase de raíz)

Paso = 2 veces del espesor del material x la tangente del ángulo del palpador.

Medio paso = 2 veces del espesor del material x la tangente del ángulo del palpador sobre dos.

La practica de ultrasonido realizada en la universidad Los Libertadores fue una gran experiencia para nuestro conocimiento en la técnica ultrasónica ya que tuvimos la oportunidad de manipular el equipo para analizar defectologias de las diferentes probetas, por tal motivo agradecemos a la institución por prestarnos sus instalaciones para realizar las diferentes sesiones de la técnica de ultrasonido.

Por: Diana Carolina Guzman Ramirez y Juan Carlos Posada Velasquez

Publicado por: Juan Pablo Castellanos

Realizamos la práctica en el laboratorio de ensayos no destructivos con partículas magnéticas vía húmeda fluorescentes. Esta es una práctica muy sencilla la cual nos permite encontrar socavados, fisuras, salpicaduras y discontinuidades superficiales y subsuperficiales a una profundidad de 2 milímetros.

Se realiza los alistamientos de los equipos teniendo en cuenta la lista de chequeo, esta lista nos da el procedimiento a seguir para realizar la práctica de manera ordenada y con todos lo procedimientos de acuerdo a la norma ASTM 709, ASME SECCION 5 ARTICULO 7 .

Durante el alistamiento de los equipos se verifico lo siguiente:

• Yunque- intensidad del campo magnético, dirección y levantamiento del peso muerto (10 libras)

• Bobina- intensidad de campo magnético y dirección

• Lámpara de luz negra- verificar que el filtro este en buen estado y que sea del espesor requerido

• Tener las normas de seguridad presentes tanto para el inspector como para realizar la practica

• Por ultimo se revisan los equipos que tengan la calibración correcta y que las conexiones a los equipos estén en buen estado

Luego procedemos a estudiar la descripción de las piezas a realizar la inspección (junta, platina y cilindro)

1. Inspeccionamos la platina se procede a hacerle limpieza a la pieza con un paño que no suelte motas, cerciorándonos de que la pieza quede totalmente limpia.

2. Se procede a magnetizar la pieza

3. Se aplican las partículas fluorescentes (húmedas)

4. Se sigue magnetizando la pieza asegurándonos de que la superficie quede bien roseada de partículas

5. Se procede a iluminarla la pieza con luz ultravioleta

6. Luego procedemos a encontrar la deficiencias en la pieza sobretodo como fisuras, grietas, socavados, etc.

Procedemos de la misma manera con la junta soldada y con el cilindro en lo único que varia es en la forma de magnetizar la pieza el resto es completamente igual.

Y por ultimo diligenciamos el reporte de prueba de partículas magnéticas, en el cual observamos las descripciones especificas del material, la carga aplicada a las piezas y en el cual plasmamos el resultado de la inspección.

Por: Edgar (Andrew) y Gerardo Molano

Publicado por: Juan Pablo Castellanos

|

Curso - Taller

Termografía

Universidad Libre - SENA

1 - 4 Julio de 2008

|

|

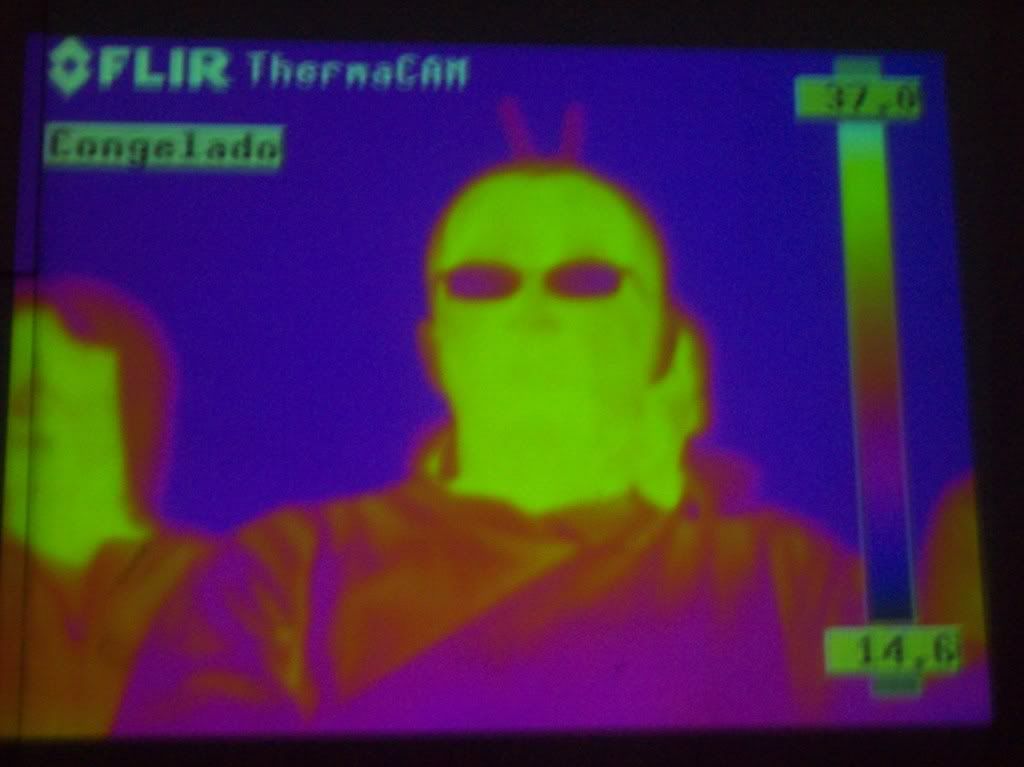

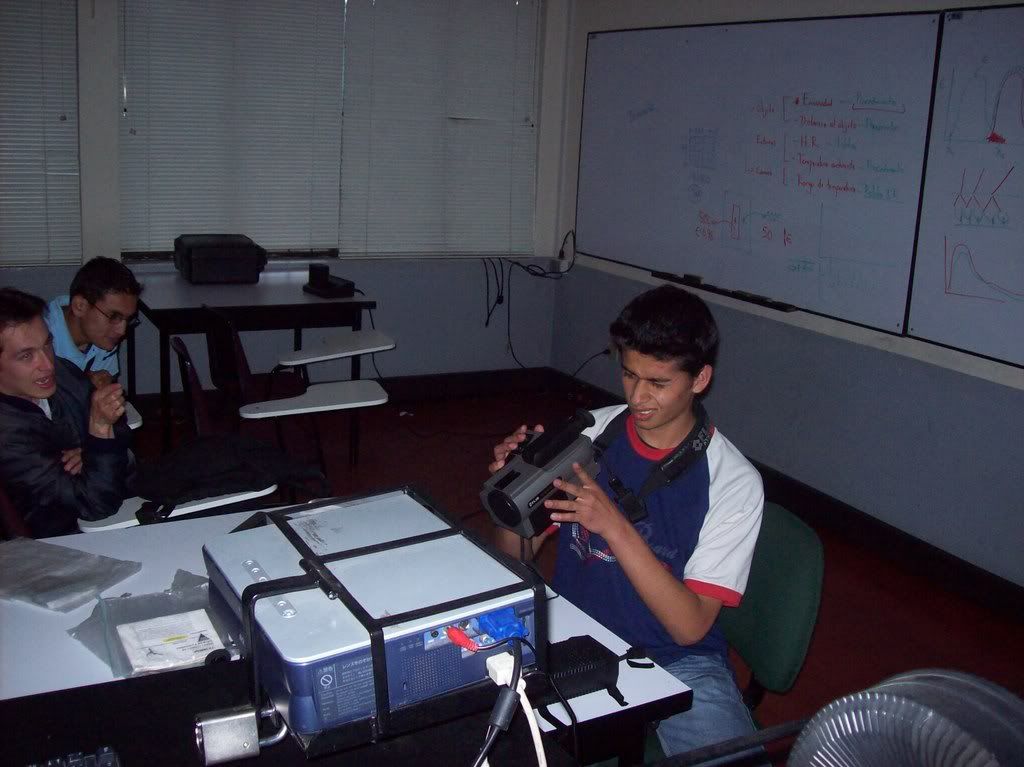

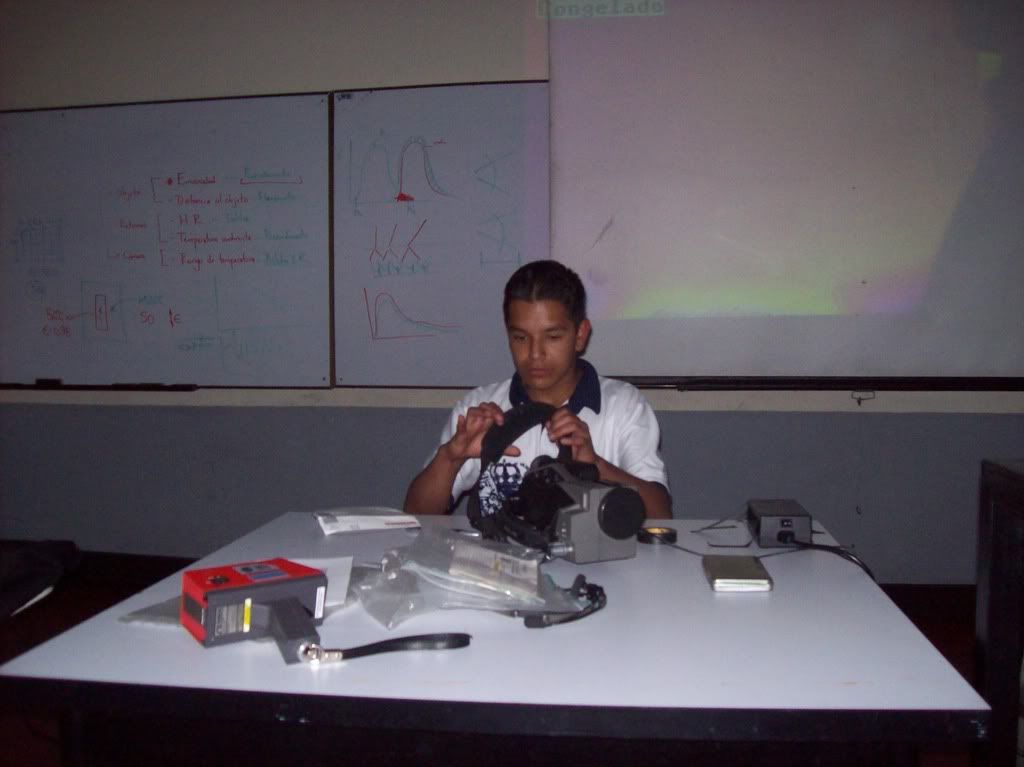

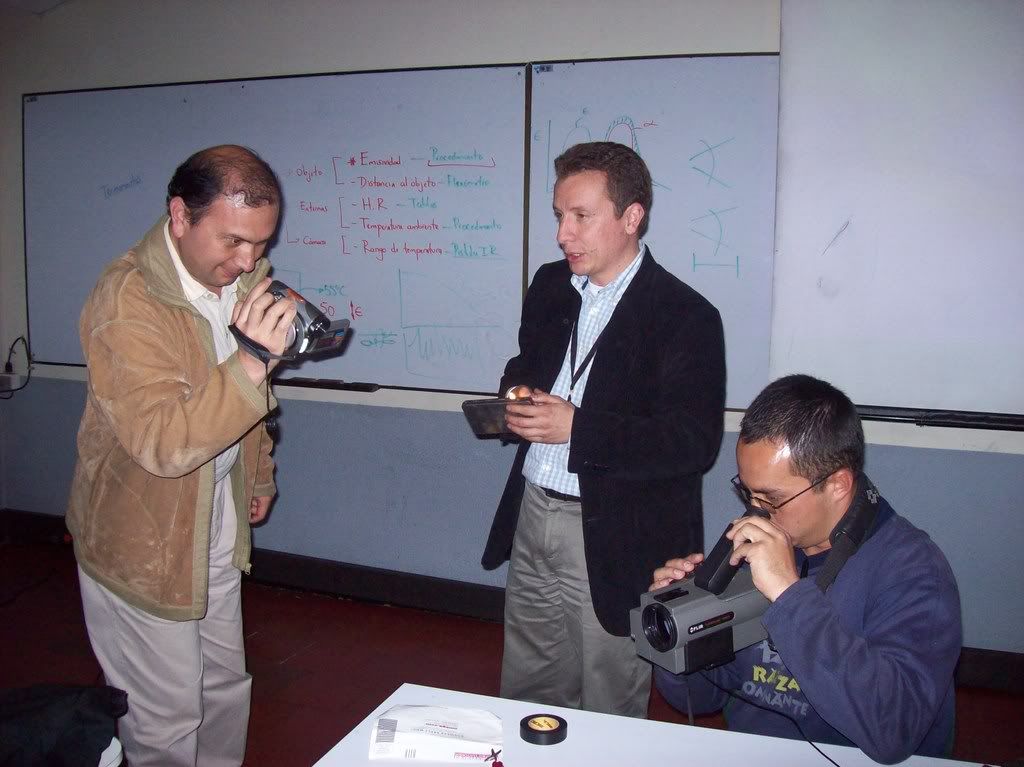

Con la participación del grupo 40690 END del Centro de Materiales y Ensayos del SENA, se llevó a cabo en las instalaciones de la Facultad de Ingeniería de la Universidad Libre, el Curso – Taller de la técnica termográfica en cabeza del Ingeniero Jorge Rene Silva Larrota, Director del departamento de investigación de la Facultad.

Se inicio la temática de la técnica termográfica con los principios básicos de termografía y de radiación térmica. En este aparte se trabajó los conceptos de distribución espectral y direccional, flujo e intensidad luminosa, iluminancia y luminancia, intensidad de radiación, potencia emisiva, radiación en cuerpos negros, absortividad, reflectividad y transmisividad entre otros.

Se continuó con los fundamentos de transferencia de calor por conducción, convención y radiación.

Se trabajo con los parámetros de la cámara radiométrica tanto las especificaciones técnicas como constructivas.

Se conocieron las áreas de investigación que la Universidad trabaja en este momento con la técnica termográfica como: aplicación en calderas pirotubulares, estudio de soldaduras y caracterización de terrenos.

Se finalizo con la practica de manejo de la cámara e inspección a diferentes piezas.

Con base a esto se abordan los conceptos básicos de la transferencia de calor en sus tres formas que son: Conducción, Convección y Radiación.

Transferencia de calor:

Conducción: sucede principalmente entre cuerpos sólidos en contacto, la transferencia de calor ocurre a través de ellos.

Convección: es un tipo de transferencia que sucede entre un cuerpo y los fluidos debido a la diferencia de temperaturas entre ellos. Se podría ver como un ciclo.

Radiación: transferencia que no necesita de un contacto directo entre los cuerpos, por ejemplo la radiación que recibimos del sol.

Dentro de esta última se incluyen los principales aspectos en relación con las ondas electromagnéticas y su comportamiento en el ambiente, incluyendo sus características para el mejor entendimiento dentro de las cuales se encuentran: distribución espectral y direccional, flujo luminoso, intensidad luminosa y de radiación, intensidad de radiación, leyes que rigen estos principios y los conceptos de emisividad (absortividad, reflectividad y transmisividad).

Conceptos sobre radiación:

La distribución espectral trata sobre la composición de la luz. Aquí encontramos la distribución de la luz blanca la cual esta compuesta por seis colores que están entre el violeta y el rojo cada uno con longitud de onda y frecuencia diferentes (Espectro visible para el ojo humano).

La distribución direccional consiste en que la dispersión de luz emitida por un cuerpo no tiene una dirección específica.

El flujo luminoso corresponde a la cantidad de luz visible que emite una fuente en todo el espacio. La intensidad luminosa esta dada por el valor limite entre el flujo luminoso y el ángulo sólido cuando tiende a cero en una dirección concreta.

La intensidad de radiación establece la distribución direccional de la radiación emitida o recibida por un cuerpo.

Emisividad es la razón entre la radiación emitida por la superficie a una temperatura dada y la radiación que pueda emitir un cuerpo negro a la misma temperatura; como la energía no se crea, ni se destruye, sino que se transforma, la sumatoria de la absortividad (radiación absorbida por un cuerpo) mas la reflectividad (radiación reflejada por un cuerpo) y mas la transmisividad (radiación transmitida por un cuerpo) tiene que ser equivalente a la irradiación total.

Antes de usar la cámara es recomendable usar un medidor de temperatura ya que la cámara maneja dos rangos de esta y podría averiarse si lo que se va a inspeccionar tiene una temperatura mayor a la determinada en la calibración.

La cámara es de marca FLIR, muy fácil de usar, tiene un menú desplegable, es relativamente liviana, muy maniobrable y de gran capacidad de memoria e imagen.

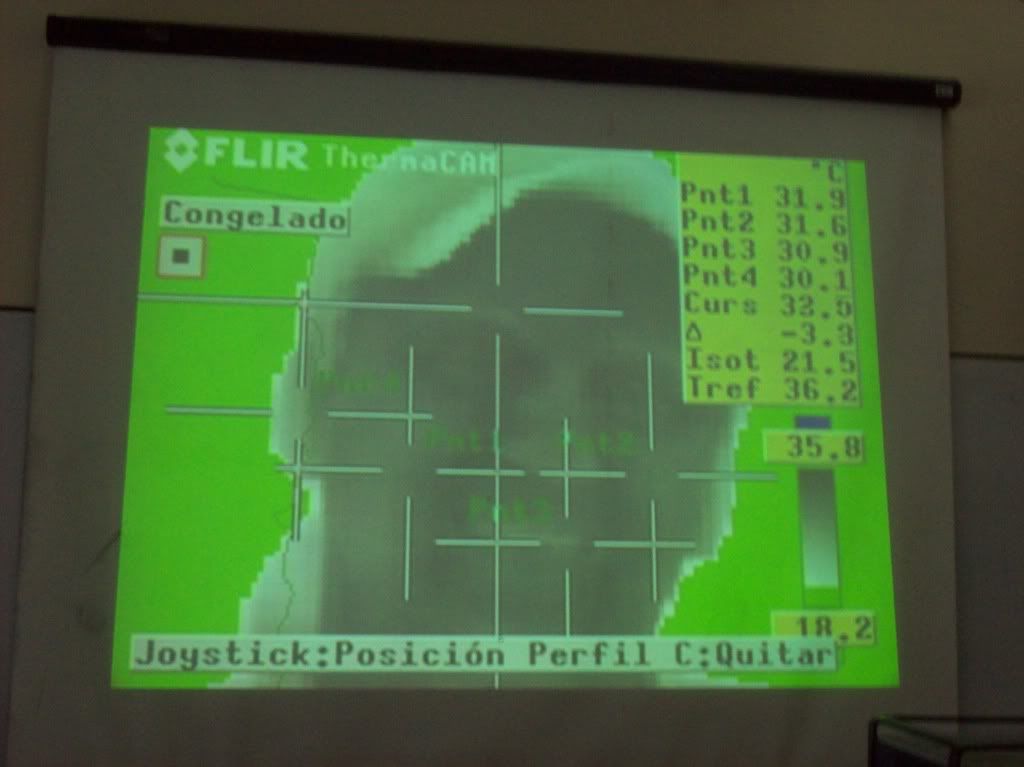

Tiene funciones como auto calibración, determina temperatura distancia foco - objeto, temperatura ambiente, humedad relativa, temperatura de referencia, análisis de puntos o áreas por medio de escalas de color, uso de isotermas para análisis de elementos y cuenta con un software para interpretar y ajustar las imágenes tomadas; al iniciar el trabajo debemos determinar la emisividad del objeto a inspeccionar, el rango de temperatura, humedad relativa, temperatura ambiente y distancia de foco; con estas variables determinadas ya podemos comenzar a trabajar.

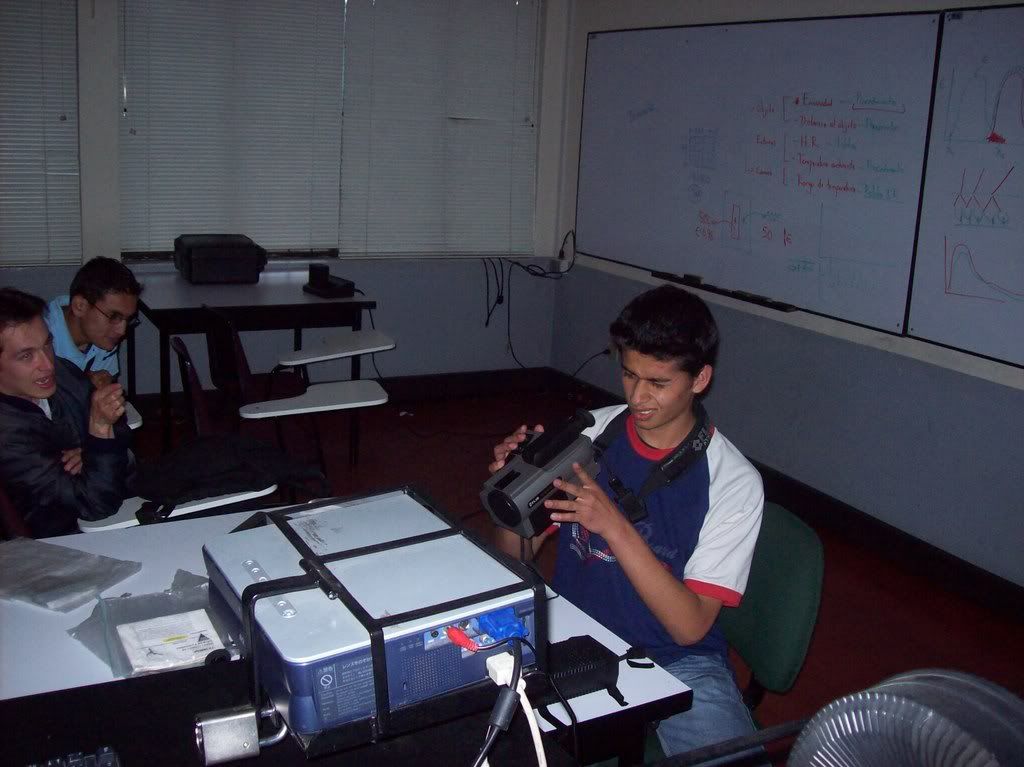

Taller

Con base a la teoría se inician las primeras tomas con la cámara para ver las diferencias de cada tipo de imagen que se incluyen en la memoria de este dispositivo, dependiendo del tipo de objeto a inspeccionar y las variables anteriormente mencionadas. Incluye B/N, escala de grises y color con una resolución de 320 x 240.

En el desarrollo del taller se experimentó las ventajas que brinda la cámara haciendo modificaciones de los parámetros antes de la obturación y por ende la toma de las imágenes térmicas.

Posterior a cada toma se inicia la interpretación de los resultados por medio de la cámara, se establecen los puntos de comparación de temperatura de las imágenes.

Se aprendió a obtener la emisividad relativa con base a la emisividad del cuerpo humano por medio de la prueba con cinta aislante, se aplica la cinta en madera, metal y por ultimo la piel de uno de nuestros compañeros, comprobando así la información facilitada durante toda la jornada.

Se concluye el trabajo con fotografías e imágenes térmicas del grupo 40690 para la evidencia del trabajo y la posterior comparación de los resultados en el laboratorio de Ensayos no Destructivos del SENA.

Agradecemos a la Universidad Libre y a sus directivos por esta oportunidad, en especial al Ingeniero Jorge Rene Silva por su valiosa colaboración y buena disposición para atendernos, y al Ingeniero Nelson Torres Decano de la Facultad por permitirnos el uso de las instalaciones y los equipos.

Por: Leandro Leguizamon, Harvey Rodríguez, Juan Pablo Castellanos y Fernando Rojas.

Como primer paso identificamos el tipo de material: ferro magnético

Para la aplicación de tintas penetrantes podemos usar cualquier material no poroso, este método es uno de los más sencillos y solo detecta discontinuidades superficiales. Las tintas son unas de las mas eficaces y fáciles de los ensayos no destructivos, son fáciles de interpretar y sus costos son relativamente bajos en comparación con otras técnicas.

• Práctica de tintas penetrantes: se realizó en el laboratorio a unas levas de un motor, se realizó el siguiente procedimiento:

1. Limpieza de la superficie: esto se llevo acabo para que las superficies de las levas quedaran completamente libres de cualquier sustancia, suciedad u objetos que pudieran ocultar discontinuidades o dar una falsa indicación en el resultado.

2. Se procedió a la aplicación de la tinta penetrante por medio de aspersión, la temperatura debe estar entre un rango de 4°-52°C según la especificación de la norma ASTM.

3. Se dejo un tiempo de penetración estimado de 15 minutos según norma (ASTM E-417)

4. Una vez transcurrido el tiempo de penetración, procedimos a remover el exceso de penetrante con estopa. Luego, se dejo el secado de la superficie de las piezas por un tiempo de 5 minutos.

5. El siguiente paso fue la aplicación del revelador, de manera uniforme sobre la superficie de la pieza a una distancia de 30 centímetros esto fue llevado acabo para que no se presentaran grumos.

6. Luego se dio lugar a la observación e interpretación de los resultados. Esto se hizo después de 10 minutos de aplicación del revelador.

Una vez culminada la aplicación y el secado del revelador, realizamos la interpretación de los defectos encontrados, encontrando las siguientes indicaciones:

porosidades picaduras y desgastes de las levas.

Por: Jose Fernando Benitez y Jorge Alexis Garzon

Publicado por: Juan Pablo Castellanos

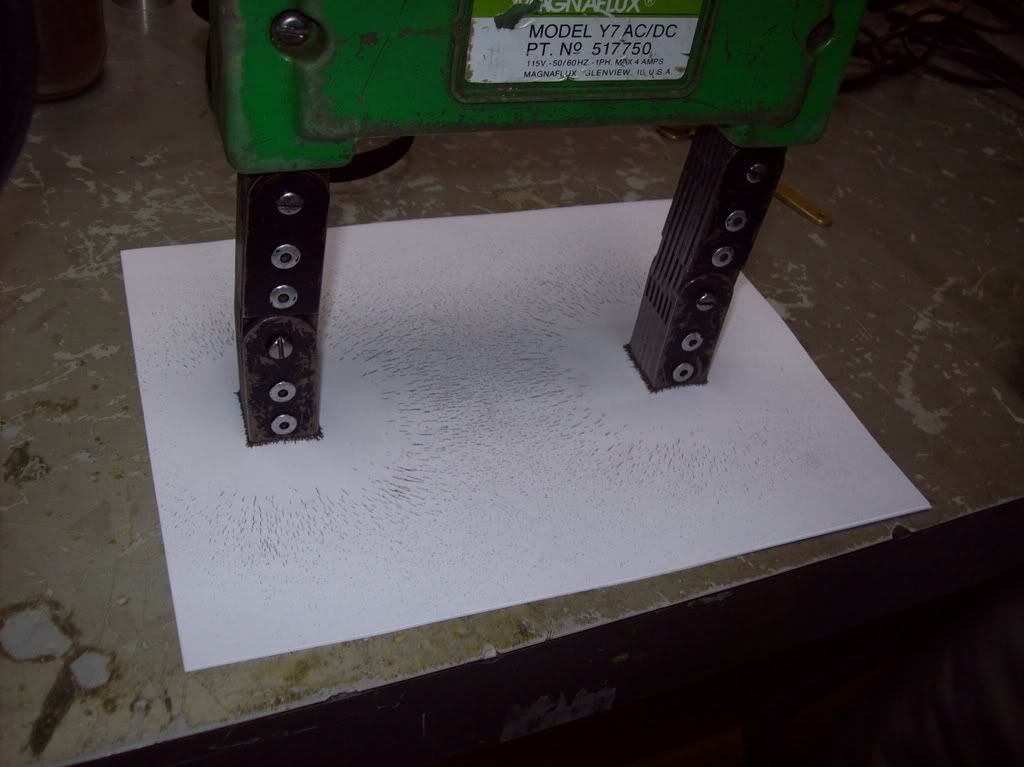

En la practica de las partículas magnéticas se usa con materiales ferrosos ya que lo materiales no ferrosos como el aluminio no tienen propiedades ferro magnéticas y no sirve para hacer este tipo de prueba con partículas magnéticas. En un material ferro magnético como el hierro se utiliza este tipo de prueba la maquina que se llama yoque o yugo trabaja con corriente alterna AC y corriente continua DC .El yugo es metálico con recubrimiento es en plástico cuyo interior tiene un en bobinado en cobre para que se puede generar un campo electromagnético lo cual la norma especifica el numero de vueltas que debe tener el dispositivo y tiene dos extremidades o patas que no tienen recubrimiento de plástico, son de metal ferro magnético y son articuladas lo cual se pueden cerrar hasta dos pulgadas o desplegarse aproximadamente de según sea conveniente la norma especifica que debe alzar un peso muerto de 10 libras con las patas con una distancia de 6 pulgadas para que el yugo tenga una optima función.

Las partículas magnéticas son mas finas que la limadura de hierro cuyo tamaño esta entre 40-60 micras.

El yugo debe ponerse en una pieza ferro magnética y apretando el gatillo del yugo hace contacto entre la pieza y el yugo provocando que el circuito se cierre generando un campo electromagnético después de generar dicho campo se le agrega las partículas magnéticas provocando que las partículas busquen su polaridad y se dirijan al polo que las atrae por lo cual si hay un agrietamiento las partículas no se puedan dirigir al polo se aglomeren un dicha fisura ,se pueden detectar fisuras longitudinales y transversales dependiendo la posición del yoque.

Ventajas

· Es portátil

· Fácil de utilizar con piezas grandes

· Determina la fisura mas rápidamente

· Determina grietas superficiales y subsuperficiales

· Se puede usar en materiales ferro magnéticos

Desventajas

· Difícil de aplicar en piezas de geometría irregular

· No se puede inspeccionar sobre cabeza

· No se puede usar en materiales no ferro magnéticos

· Es imposible detectar grietas internas

Normas que la rigen

ASTM E-709

ASTM E-1444

ASME V Art 7

Por Diego Alexander Mariño

Publicado por: Juan Pablo Castellanos

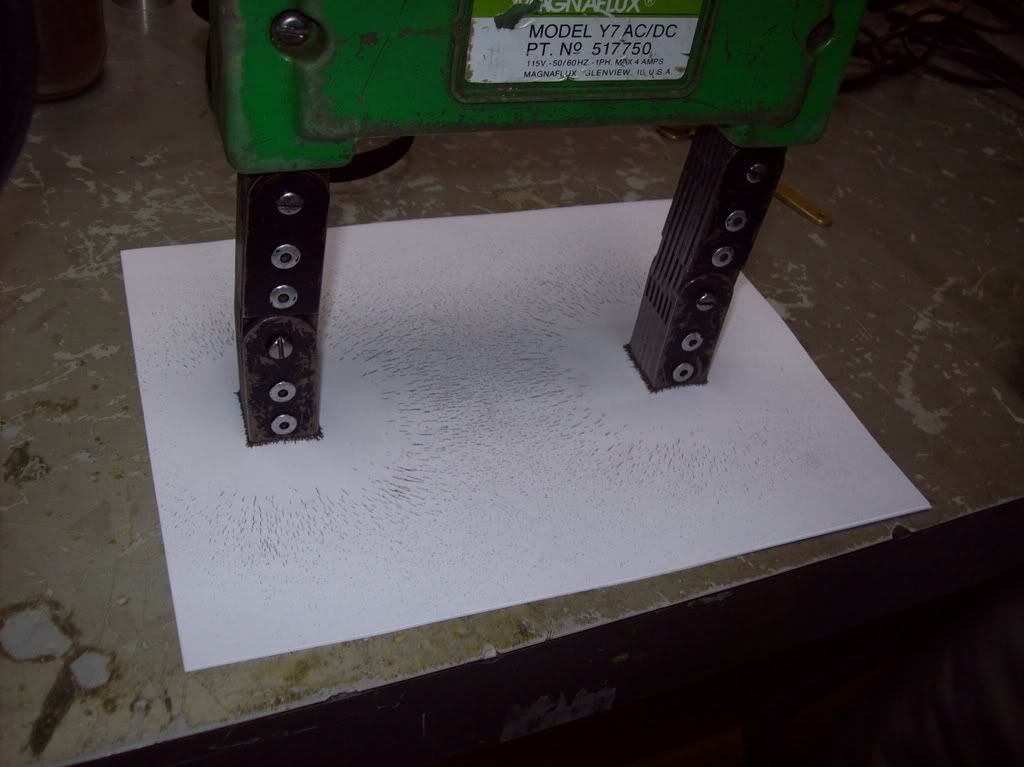

Durante la visita a la empresa ISOTEC tuvimos la oportunidad de observar el desarrollo de 3 técnicas de inspección.

1. INSPECCION POR PARTICULAS MAGNETICAS: En la primera parte de la visita, realizamos una practica con los 2 tipos de partículas (secas y húmedas fluorescentes). Observamos los dispositivos con los cuales podemos magnetizar las piezas a inspeccionar. Las condiciones para poder realizar este tipo de inspecciones son que el elemento a inspeccionar tenga propiedades ferro-magnéticas y que este elemento este magnetizado durante la

aplicación de las partículas, además de otros requisitos de normas ASTM y ASME.

· Yoke: con este dispositivo podemos magnetizar segmentos de piezas de una manera sencilla. El yoke es un instrumento portátil, utiliza un embobinado o selenoide por el cual se induce corriente, generando así un campo magnético perpendicular a la dirección de la corriente. Para observar la dirección del flujo, utilizamos un “pie” (torta) que es un instrumento con discontinuidades artificiales, al cual se le aplicaron partículas secas para observar las líneas de flujo magnético.

· Bobina Inductora: Este instrumento nos permite magnetizar piezas de mayor tamaño. El principio de magnetización es el mismo del selenoide. En esta practica utilizamos partículas húmedas fluorescentes, aplicadas a una biela por medio de un sistema de recirculación de partículas magnéticas en una suspensión acuosa. Las partículas húmedas son aplicadas a toda la biela, mientras esta permanece magnetizada. Las partículas se introducen en las grietas, llenando o completando las líneas de flujo magnético, es de esta manera como las partículas tratan de ir hacia la discontinuidad y permitir el flujo magnético. Para poder observar y evaluar las posibles discontinuidades con partículas fluorescentes, se necesita una lámpara de luz negra o ultravioleta, la cual muestra las discontinuidades encontradas.

2. INSPECCION VISUAL REMOTA: Para poder inspeccionar elementos en lugares difícilmente accesibles, la inspección visual se apoya en instrumentos de inspección remota como los boroscopios (rígidos o flexibles) o videoscopios.

Durante nuestra visita a ISOTEC observamos el videoscopio que es un elemento con gran alcance y flexibilidad, estas características permiten acceso fácil a elementos difíciles de inspeccionar. Se realizo una simulación de inspección a un compresor de turborreactor. Con el videoscopio pudimos observar la facilidad de ingreso de la sonda a lugares pequeños y la nitidez de las imágenes que podemos obtener para evaluar discontinuidades. Este tipo de instrumentos nos permiten realizar inspecciones visuales rápidas y sin necesidad de desarmar el elemento o pieza.

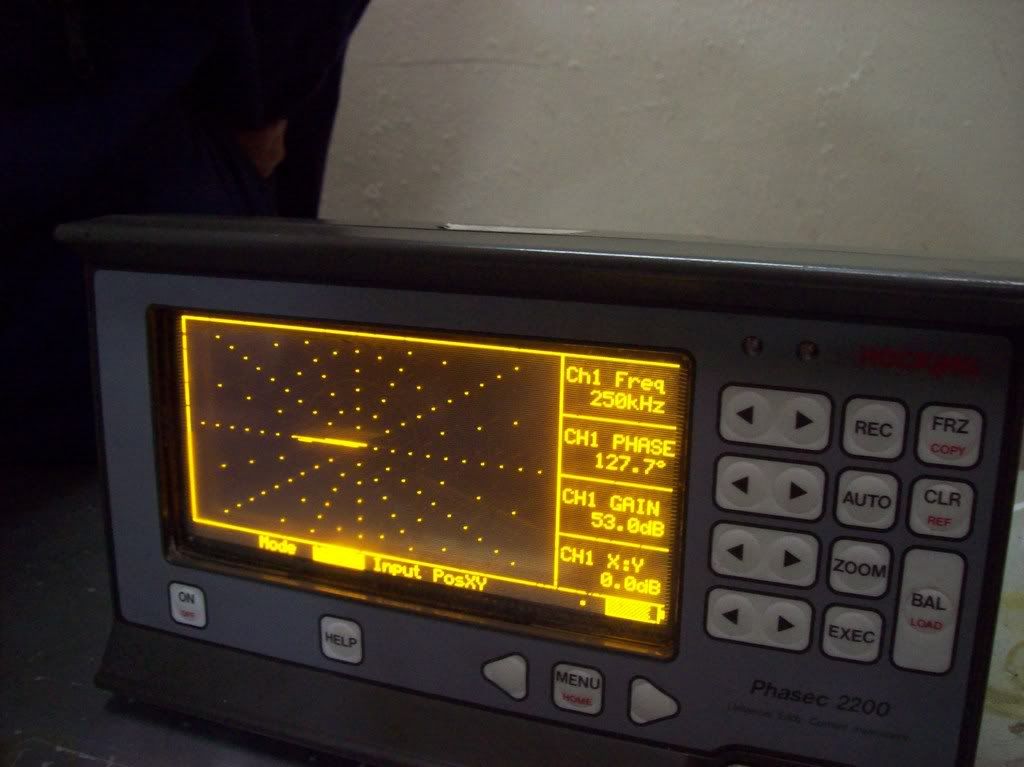

3. INSPECCION POR CORRIENTES EDDY: Esta basada en los principios de la inducción electromagnética y es utilizada para identificar o diferenciar entre una amplia variedad de condiciones físicas, estructurales y metalúrgicas en partes metálicas ferromagnéticas y no ferromagnéticas, y en partes no metálicas que sean eléctricamente conductoras. Las corrientes de Eddy son creadas usando la inducción electromagnética, este método no requiere contacto eléctrico directo con la parte que esta siendo inspeccionada. Con esta técnica podemos obtener una indicación de profundidad de discontinuidades y espesor del material de ensayo, conductividad eléctrica, permeabilidad magnética, tamaño de grano, condición de tratamiento térmico, dureza y dimensiones físicas de los materiales.

Con un equipo de corrientes Eddy, sometimos a prueba distintos materiales para observar su pureza en una pantalla, la cual nos mostraba por medio de unas curvas el nivel de pureza y conductividad del material. También observamos inspecciones a distintos tipos de bloques de prueba, los cuales tienen discontinuidades artificiales, para demostrar la profundidad en las cuales podemos encontrar discontinuidades.

Agradecemos a ISOTEC, por el tiempo y la disposición que tuvieron durante nuestra visita a sus instalaciones. ISOTEC Es una empresa especializada en Inspecciones No Destructivas, trabajan en el campo aeronáutico, petrolero e industrial. Esta empresa igualmente ofrece un amplio portafolio en cuanto a NDT se refiere, estas son algunas de las técnicas que ellos trabajan:

• Partículas magnéticas

• Tintas penetrantes

• Corrientes Eddy

• Ultrasonido (Scan A, B y C)

• Inspección visual remota (Videoscopos)

• Termografia

• Rayos X

Además ISOTEC cuenta con personal certificado y especializado en cada una de las técnicas que manejan. Su amplio campo de acción les permite consolidarse en una de las empresas colombianas con mayor trayectoria en este tipo de ensayos. ISOTEC también brinda capacitación y certificación en las técnicas que ellos manejan, abriendo posibilidades a todo el personal NDT.

Por: Harvey Raul Rodriguez

Publicado por: Juan Pablo Castellanos

|

|

|

|

|

|

|

|

|

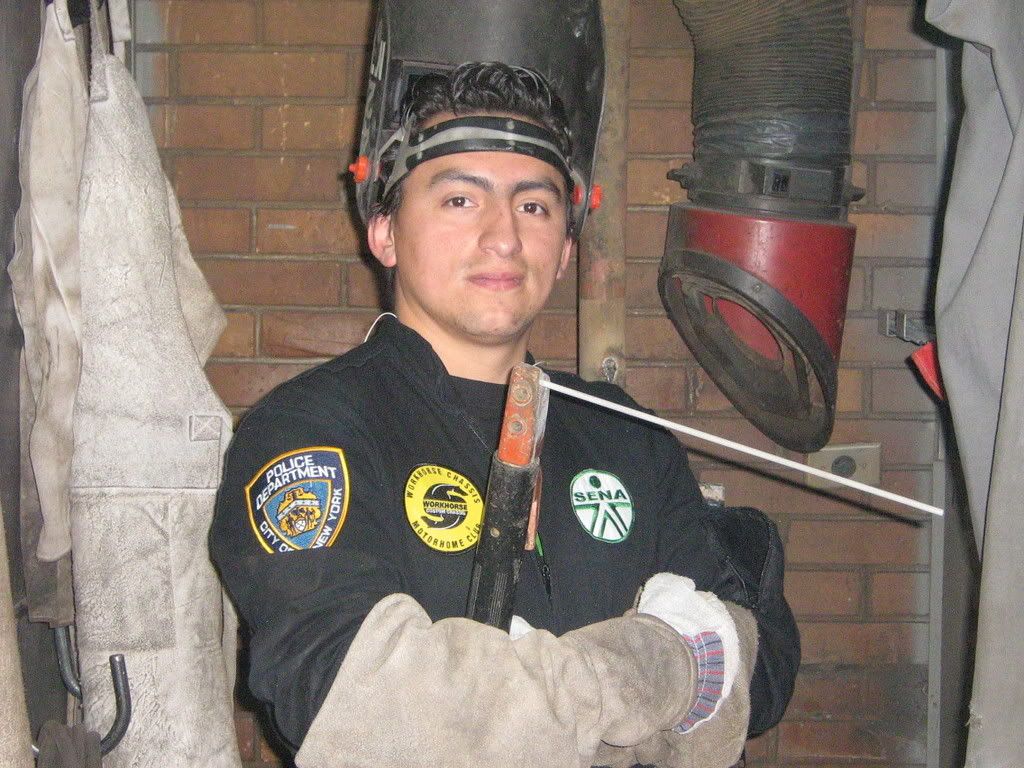

Durante la visita técnica al laboratorio de soldadura para simular un WPS y PQR, respecto a la inspección visual de juntas soldadas, el grupo de ensayos interactuó con el grupo de soldadores los cuales se encontraban en la realizaron de probetas en soldadura SMAW y oxigas (acetileno), se procedió ha desarrollar las pruebas en la calificación del procedimiento de soldadura eléctrica por arco revestido (SMAW), con el soporte WPS de la norma ICONTEC NTC 3569, se evaluó el procedimiento, mediante el test escrito. Al ser la primera práctica se noto las deficiencias en cuanto a conceptos en la soldadura y la inspección y viceversa para la realización del test,conceptos básicos de materiales, de las técnicas de soldaduras, etc.El objetivo fue tener un panorama de la manera en que se va a inspeccionar y evaluar al procedimiento y al soldador en la parte industrial, conocer los procedimientos previos y post al soldado, e interpretar las diferentes discontinuidades, y defectologia que podría ocasionar como consecuencia de un erróneo proceso. Redactado por: Vladimir Uyaban Soto Publicado por: Juan Pablo Castellanos |

|

|

|

|

|  | |  |

| LUGAR: PATIO DE FUNDICION... CENTRO DE MATERIALES Y ENSAYOS

PROFESOR: FERNANDO ROJAS

OBJETIVO GENERAL: Realizar una revisión general de la estructura del patio del patio de fundición y aplicar la técnica de inspección visual al sistema de extracción de gases para los hornos de aluminio, hierro y acero.

La primera inspección consistió en visualizar el estado general del sistema de extracción de gases, que es una estructura hecha en tres secciones, la primera en tubo circular galvanizado de 1/8" horizontal y tubo cuadrado galvanizado de 1/16" vertical y el extractor en la parte superior.

La segunda inspección constitió en visualizar el estado general de los elevadores de carga del material de fundición, que es a rasgo general un carro sobre un carrete vertical que esta sujeto a un cable de acero de 6.5

mm y este a la vez a un motor eléctrico de 5 caballos de fuerza.

En las partes a inspeccionar se realizo la limpieza y adecuación para la realizar las pruebas.

En la primera parte se aplico la técnica de inspección visual a los tubos, soldaduras, motores y mecanismos involucrados en la extracción de gases.

En la segunda parte se aplico la misma técnica a los cables, carros de carga, carretes, y los motores del sistema de elevación de carga.

Los resultados obtenidos en la practica son los siguientes:

En la parte de los extractores se encontraron discontinuidades en soldaduras tales como porosidades y fisuras. Discontinuidades en los tubos tales como grietas, rayones y falta de remaches en ciertas uniones sin soldadura. Corrosión en los tubos verticales.

En la parte de los elevadores se encontró corrosión en los carros y cables, uno de los cables con hebras por fuera por el desgaste del mismo y por otra parte el otro cable se encuentra fuera del tambor que viene sobre el eje, y en efecto el cable enrollado en el eje, además que en en el eje esta un piñón y en este una cadena que se encuentra desmontada. Por: Juan Pablo Castellanos Publicado por: Juan Pablo Castellanos

|

|

|

|

|

|

|

|

|

|

|

|